ISI EŞANJÖRLERİNİN KORUNMASI YÖNTEMLERİ

Eylül 2017 / Enis Burkut

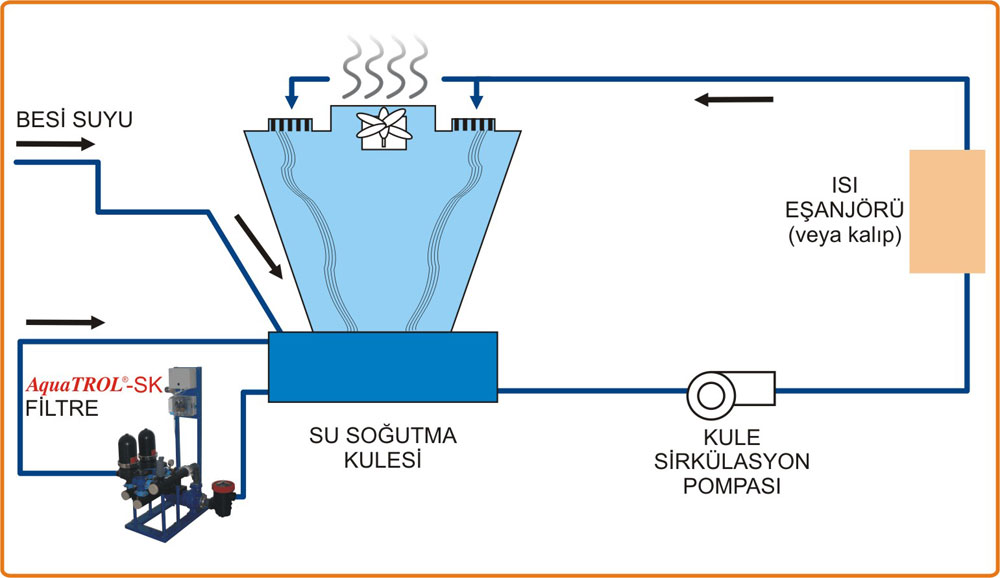

İşletmelerde her tür ısı eşanjörü kullaanılır. Soğutma suyu kullanan ısı eşanjörlerinin TIKANMA ve KOROZYON sorunları işletmeye ekonomik zarar verdiği için bu sorunların giderilmesi istenir.

Isı Eşanjörü çok yaygın olarak sanayi, otel ve hastanelerde kullanılır. Isı eşanjörlerinin "Borulu" ve "Plakalı" modelleri olur, konuya daha geniş açıdan bakarsak, bir sıvıdan başka bir sıvıya veya gaza ısı aktaran her tür cihaz aslında ısı eşanjörüdür, soğutma chiller’inin kondenseri gibi, evaporatif kondenser gibi, su ısıtıcı her cihaz gibi ve boyler gibi.

Bu yazıda yalnızca ısı eşanjörlerinin soğutma suyu ile temas eden bölümlerinin korunması ile ilgili tecrübelerimizi aktaracağız. Isı eşanjörünün diğer tarafında, prosesin türüne göre, süt, kimya, sıvı yağ, gaz gibi birçok sıvı ve gaz türü olabilir; sanayi prosesini ilgilendiren bu konuya yazımızda değinmeyeceğiz.

Isı Eşanjörünün Soğutma Suyu Bölümünde Ne Sorunlarla Karşılaşılır?

Tıkanma en çok şikayet edilen sorundur. Eşanjörün biraz tıkanması dahi işletmenin veya prosesin tasarım dışına çıkmasına sebep olur ve bunun sonucunda ürün kalitesi bozulabilir, işletme hızı yavaşlar, bu sorunlar da işletmenin ekonomik kaybına sebep olur.

Bir çok işletmede korozyon sorununa da rastlanır. Korozyon sonucu bakım onarım giderleri oluşur ki bu da işletmelerde ekonomik zarar demektir.

Isı Eşanjöründe TIKANMA’nın Sebepleri:

Isı eşanjöründe TIKANMA, piyasada çoğu zaman "Kireçlenme" adı ile de anılır ve soğutma suyunda

bulunan kireçli maddelerin kristalleşmesi sonucu olduğu düşünülür. Bu düşünce "kısmen" doğrudur. Ancak, TIKANMA yalnızca soğutma suyundaki kireçli maddeler ile olmaz. Soğutma suyu içinde bulunan Silikat (SiO2) ve Magnezyum iyonları da bazı şartlarda kristalleşerek eşanjörü tıkayabilir. Bu kristal yapıcı iyonlar ile suda bulunan katı maddelerin birleşimi ile ve ayrıca, soğutma suyunda yaşayan mikropların oluşturduğu koloniler ve bu kolonilerin inşa ettiği "Biyofilm" ile de TIKANMA oluşur. Dolayısı ile soğutma suyundaki kireçli maddeleri su yumuşatıcı ile gidermek yöntemiyle eşanjör tıkanması önlenemez.

Yukarıdaki paragrafta, TIKANMA için üç sebep belirtmiş olduk:

- Soğutma suyundaki kristalleşen kireçli, magnezyumlu maddeler ve silikat;

- Soğutma suyundaki katı cisimler;

- Mikropların oluşturduğu "Biyofilm".

İşte, eşanjör tıkanmasına sebep olan bu üç sebep ile uğraşırsak, ısı eşanjörlerinin tıkanmasını önleyebiliriz.

Soğutma Suyunda Kristalleşen Maddelerin Giderimi:

Suyun normal şartlarında "iyon" halinde (çözelti şeklinde) bulunan, ancak, soğutma sisteminde suyun saf kısmının buharlaşması ve ısı yükselmesi sebebi ile iyon halinden kristal hale dönüşen (CaCO3, MgSO4, MgCO3, SiO2) maddelerin giderilmesinin bugünkü en pratik yöntemi ters ozmoz tekniğidir. Çünkü soğutma suyu, görevi gereği buharlaştığında, yalnızca H2O molekülü, yani saf su buharlaşır ve geride kalan suyun içindeki maddelerin konsantrasyonu arttığı için soğutma suyunun iletkenliği yükselir, bu da metal aksamda korozyona sebep olur. Ters Ozmoz tekniği suyun içindeki kristal yapıcı iyonları sudan ayırırken suda bulunan diğer iyonların da çoğunu sudan ayırdığı için düşük iletkenlikte su üretir, bu sebeple en doğru soğutma suyu hazırlama tekniği ters ozmoz tekniğidir.

Kimyasal yöntem ile de sudaki kristal yapıcıların ısı eşanjörünü tıkanması önlenebilir, ancak, profesyonelce işletilen sanayi tesislerinde şunu görüyoruz: Ters ozmoz tekniği ile önce soğutma suyundan kristal yapıcı iyonlar alınıyor, suyun iletkenliği düşürülüyor, su kimyasalları "emniyet" için kullanılıyor.

Soğutma Suyundaki Katıların Giderimi:

Soğutma suyu tasarımında, normalde hiçbir katının yeri yoktur, fakat hakikatte, soğutma suyunda bir çok katı bulunur:

* Suyun ilk alındığı yerden gelen katılar,

* İşletmedeki prosesin gereği prosesten suya giren katılar,

* Soğutma kulesinin işletme şekli sebebi ile kuleye gelen milyonlarca metreküp hava içinde bulunan her tür katı: toz, toprak, yaprak, böcek, polen, hatta naylon torba.

Katıların giderimi konusunda araştırmaya başlarken şöyle bir sorunun cevabını bulmak doğru olur: "Bizim işletmenin şartlarına göre kaç mikron boyuta kadar katılara tolerans göstermeliyiz?"

Bu sorunun cevabı oluştuktan sonra, soğutma sistemi besi suyunun ve soğutma kulesi çevirim suyunun "partikülboyut analizleri" yaptırılmalıdır, böylece işletmeye en uygun ve en ekonomik filtre seçimi yapılır. Burada filtre türlerini saymak istemiyoruz, işletmenin türüne göre ve partikül boyut analizi sonuçlarına göre filtre seçimini kolayca yapabiliyoruz.

Tabiata Açık Sulardan Soğutma Suyu Eldesi: Soğutma suyu dere ve göl gibi tabiata açık kaynaklardan elde edilecekse,

su içinde katı miktarı çok yüksek olur ve bu suların "kimyasal çöktürme" yöntemi ile sudan arındırılması çok daha etkili olur.

Kuyu Suyu ve Şebeke Suyundan Soğutma Suyu Eldesi: Bu sularda katı miktarı az olduğu için, bu sular doğrudan soğutma sistemine verilebilir ve çevirim soğutma suyunun filtrasyonu sırasında hem besi suyundan gelen katılar ve hem de prosesten veya havadan soğutma suyuna giren katılar sudan ayrılır.

Çevirim Yapan Soğutma Suyunun Filtrasyonu ile Katıların Giderimi:

Prosesin şekline göre, iki yöntem ile çevirim yapan soğutma suyundaki katılar filtre edilerek giderilebilir:

- Çevirim suyunun tamamının filtrasyonu, sirkülasyon pompaları ile aynı kapasitede filtreler ile çevirim suyu filtrelenir. Bu yöntemde filtre fiyatı çok yüksek çıktığı için, ancak bazı proseslerde tam kapasiteli filtreler kullanılır.

- Servis Hattı Filtrasyonu: İngilizce "Side stream filtrasyon",

bazı işletmelerde "Böbrek filtre" şeklinde de adlandırılıyor

Bu yöntemde, çevirim suyu debisinin %5 - oranındaki kapasitede bir filtre sistemi, soğutma suyunu kule havuzundan alır, filtre edilen su tekrar kule havuzuna döner. Sanayide tecrübeli ülkelerde çok kulllanılan bu yöntem son yıllarda ülkemizde de kullanılmaya başlandı.

Mikropların Oluşturduğu Biyofilmin Giderimi:

Tabiatı incelediğimizde çok küçük yaşayanlar olan arıların ve en küçük karıncaların dahi muhteşem bir iletişim halinde ortak çalıştıklarına şahit oluruz. Mikroskopik canlılar da aynı arılar ve karıncalar gibi iletişim halinde su borularında ve ısı eşanjörlerinde önce koloniler oluşturur ve sonra "Biyofilm" adı verilen yarı katı oluşumlar inşa eder ve tıkanmaya sebep olur.

Biyofilm giderimi için buğum dünyada birçok kimyasal deneniyor. Yeni olarak, ilim adamları kimyasal yerine mikropların iletişimini bozacak frekanslar deniyor. Son 18 yıldırbizim soğutma suyu sistemlerinde kireçlenmeye karşı kullandığımız "Frekans Jeneratörü"

ile şu olayı görüyoruz: Frekans Jeneratörü monte ettiğimiz soğutma sistemlerinde yosun oluşmadığına şahit olduk, belki "Biyofilm" de oluşmadı, ancak bu incelemeyi henüz yapmadık.

Korozyon Sebepleri ve Korozyon Giderimi:

Deniz suyu gibi korozif bir su dahi, gerektiğinde soğutma suyu olarak kullanılıyor. Deniz suyu kullanılacaksa, soğutma sisteminde her tür borunun, eşanjörün bu suya dayanıklı olarak seçimi yapılır.

Normal iletkenlikte sular ile soğutma suyu sistemi tasarlansa dahi, soğutma sisteminde yer almış olan

metal aksamın türüne ve kalitesine göre korozyon önleyici tedbirler alınır:

- Sirkülasyon suyunun en üst iletkenlik sınırı tespit edilir, buna göre otomatik blöf ekipmanı kurulur.

- Korozyona sebep olacak "Cl" iyonu gibi maddelerin en üst sınırı tespit edilir, buna göre besi suyu kalitesi ve su blöfü tasarlanır.

- Korozyona karşı kullanılacak su kimyasallarının türü ve miktarı tespit edilir, otomatik dozaj pompaları konur.

Bu araştırmaya göre otomatik su deşarjı, su kalitesi ölçümleri ve bu ölçümlerden kumanda alarak tam

otomatik çalışan kimyasal dozaj pompaları planlanır.

Özet olarak: Isı eşanjörlerinin ilk tasarımına uygun olarak işletilmesi için bunların tıkanmaması ve korozyona uğramaması gerekir. Dolayısı ile, işletmenin ilk kuruluşunda ısı eşanjörü koruma sistemleri de projelendirilmeli ve bunların yatırımı ilk başta yapılmalıdır görüşündeyiz.