Isı Eşanjörleri Neden Tıkanır?

Enis Burkut

Makine Yüksek Mühendisi

enis@burkut.com.tr

Isı eşenjörleri, iki farklı sıvının birbirine karışmadan ısılarını birbirine aktarmasına yarayan bir cihazdır. Borulu ve plakalı ısı eşanjörleri ısıtma, soğutma işlemlerinde ve sanayide kullanılır.

Sanayi kuruluşlarında ve ısıtma / soğutma sistemlerinde çok kullanılan “Isı Eşanjörleri”nin işletmelerde önemli görevleri vardır. Eşanjörlerin içindeki su geçiş bölümlerinin tıkanması işletmede gereksiz bakım duruşları, üretim kalitesinde bozulma gibi sorunlar oluşturur ve bu sorun işletmelere pahalıya mal olur, bu sebeple ısı eşanjörlerinin tıkanması kesinlikle önlenmelidir.

“Isı eşanjörleri neden tıkanır?” sorusunu cevaplarken, bu yazımızda tıkanmanın giderilmesi için çözümler de önereceğiz.

Isı eşanjörü tasarımında, eşanjördeki ısı geçişleri, su hızları, buna paralel olarak türbülans hesaplanır, bir miktar da “kirlenme faktörü” düşünülerek ısı eşanjörü seçilir. Fakat, bir çok işletmede eşanjör seçiminde alınan kabul değerleri ve buna göre yapılan eşanjör tasarımı ve seçimi doğru sonuç vermez, çünkü eşanjöre gelen sular tasarımcının düşündüğü suya kıyasla sertliği çok daha yüksek olan ve daha çok katı madde içeren sular olabilir.

Bunun sonucunda eşanjör yüzeylerinde oluşan katı tabakalar ısı izolasyonu yapar, dolayısı ile tasarlanan ısıtma veya soğutma elde edilemez. Öncelikle oluşan “Kireç Katmanı” su geçiş hızını düşürdüğü için, soğutma suyu türbülanslı akış yapamaz, su ile gelen katıların hızı azaldığı için katılar eşanjör içine çökmeye başlar. Sonunda eşanjör tıkanır, basınç ölçerler, sıcaklık ölçerler alarma geçer ve işletmenin bununla ilgili bölümü mecburen bakım için durur!!!

Isı eşanjörü işletmeyi durdurdu.

Tıkanan eşanjörün “plakalı ve contalı” bir eşanjör olduğunu var sayalım. Eşanjörü açıp inceleyelim:

Isı eşanjörünün içinde, soğutma suyu geçen yüzeylerde Resim 3’de görüldüğü gibi sert katmanlar oluşmuş. Bu katmandan küçük bir parça koparıp HCl asidi içine koyalım:

Bir köpürme görüyorsak, soğutma suyunun sertliği sebebi ile eşanjör yüzeyinde kalsiyum ve magnezyum tuzları kristalleşmiş demektir (CaCO3 gibi, MgSO4 gibi). Asit deneyi işlemi sonunda köpürme bitince, deney kabı dibinde asit ile çözünmemiş katılar da görülüyorsa, bunlar, soğutma suyu ile gelen katı cisimlerdir, filtre edilmeleri şarttır.

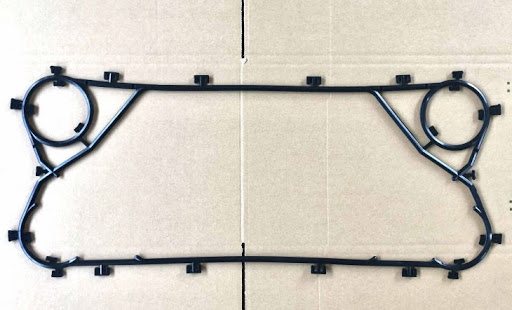

Isı eşanjörünün plakaları arasında su sızdırmazlığını sağlayan contalar bulunur. Isı eşanjörünün birkaç kez açılıp kapanmasından sonra contaları da yenilemek gerekir ve conta yenilemek ucuz değildir.

Bazı ısı eşanjörleri açılmayan modeldir. Bu tür ısı eşanjörlere yalnızca kimyasal temizlik uygulanabilir; kimyasalın çözemediği katılar eşanjör içinde birikir, çoğalır ve sonunda eşanjörü yenilemek gerekir.

Isı eşanjörünün periyodik temizliği iyi olur: Isı eşanjörü işletmedeki görevini doğru yapabilmesi için, ilk tasarlanan ısı alış-verişini yapması istenir. Bu görevin doğru yapıldığını, sistemde bulunan basınç ölçer, akış ölçer ve sıcaklık ölçer belirler. Bu göstergeler için belirlenen sınırlar değiştiğinde eşanjörün periyodik bakımının yapılma zamanı gelmiştir.

Isı eşanjörüne girecek soğutma suyunun doğru filtre edilmesi ve şartlandırılması yapılırsa ısı eşanjörü tasarlandığı gibi görev yapar.

Öncelikle soğutma suyunun filtrasyonu konusuna değinelim. Burada iki tür soğutma suyu olabilir: Kapalı devre soğutma suyu ve hava ile temas eden soğutma suyu.

Kapalı devre soğutma suyu ısı eşanjörü ile soğutma kulesi arasında boru içinde dolaşır veya “chiller” ile soğutulur, bu su hava ile temas etmediği için su içine havadan kaynaklanan katılar giremez. Bu tür sistemlerde “emniyet için” el ile temizlenen 100 – 150 mikronluk bir filtre yeterli olur (Resim 5).

Eşanjöre giren soğutma suyu hava ile temas eden bir soğutma kulesinden geliyorsa, bu durumda eşanjörün daha iyi korunması önerilir, dolayısı ile tam otomatik olarak kendini temizleyen 100 mikron seviyesinde bir filtreyi öneririz (Resim 6).

Soğutma suyu sistemi debisi çok yüksek olduğunda ısı eşanjörlerini korumak maksadı ile soğutma suyunun tamamının filtrasyonu ekonomik olmaz. Bu durumlarda genelde soğutma suyunun %3 - kadar bir kısmı filtrelenir. Bu tür filtrelerin ülkemiz sanayiindeki adı “Böbrek Filtre”dir. Tam otomatik olarak ters yıkama yapan bu filtre sistemine birkaç dozaj pompası eklenerek, su filtrasyonuna ek olarak soğutma suyunun şartlandırılması da yapılabilir (Resim 7’de görüldüğü gibi).

Soğutma suyunun ısı eşanjörlerinde kireç taşı yapmasını engellemenin yöntemleri:

Kimyasal Yöntem: Kireç suda bulunan diğer minerallerden çok farklı olarak, su ısındıkça sudaki doyum seviyesi düşer ve sıcak yerlerde kireç kristali üretir (CaCO3). Kireç kristali oluşmasını engellemenin yöntemlerinden biri soğutma suyuna bazı kimyasallar vererek suyun kirece doyum seviyesinin yükseltilmesidir. Resim 7’de görünen dozaj sistemi sayesinde soğutma suyuna gerekli kimyasallar dozlanır ve eşanjörlerde kireç oluşumu önlenebilir.

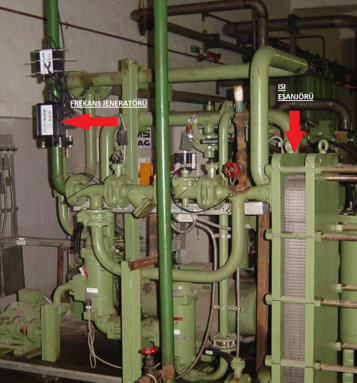

Frekans Yöntemi: Elektronik tekniğinin gelişmesi sayesinde icat edilen bir yöntem ile, ısı eşanjörünün soğutma suyu giriş borusuna özel bir frekans verilerek, suda oluşan mikroskobik kireç kristallerinin irileşmesi önlenir, bu sayede ısı eşanjörleri kireç ile tıkanmaz. Resim 8’de görüldüğü gibi, frekans üreten bu cihaz boru üzerine kol saatı gibi takılır, dolayısı ile su ile teması yoktur ve bu sebeple suyun korozif olup olmamasından cihaz hiç etkilenmez. Bu elektronik cihaz sudan kireç almaz, suya hiçbir şey vermez, yalnızca özel bir frekans üretir ve bu frekans yalnızca kireç kristallerini etkiler.

Frekans üreten bu elektronik cihazın çok yararlı bir yan etkisi olduğunu son yıllarda fark ettik: Soğutma suyunda normalde oluşan “biyofilm” birikimleri bu frekansın etkisi ile oluşamıyor, soğutma kulesinde yosun üreyemiyor; bu sebeple soğutma suyu sisteminde bakteri üremesi de azalıyor, biyofilm içinde üreyen “Legionella” bakterisi ortam bulamadığı için üreyemiyor.

Özet olarak, ısı eşanjörlerinin tıkanmaması ve tasarım değerlerinde çalışabilmesi için:

- Isı eşanjörlerini tıkayan katılar doğru filtrasyon ile giderilmeli;

- Kireç kristali oluşumu kimyasal veya frekans tekniği ile önlenmeli,

- Soğutma sisteminde biyolojik üreme ve biyofilm oluşumu engellenmelidir.